服务热线:0769-82327388

手机:150 1267 9411

邮箱:sunny.lv@uk-st.com

地址:江苏省苏州市相城区渭塘镇澄阳路3339号

文章来源 : 粤科检测 发表时间:2024-12-10 浏览量:

随着汽车电子技术的不断发展,光电子元器件在车辆中的应用越来越广泛,其可靠性要求也越来越高。 AEC-Q102认证是针对光电子元器件的权威标准,而板弯曲试验(Board Flex Test)是该认证中的关键测试项目之一。

1. 什么是AEC-Q102认证?

AEC-Q102 是汽车电子委员会(AEC)制定的针对光电子元器件(如光电耦合器、LED、激光二极管等)的认证标准,旨在验证这些元器件在 高温、高湿、振动和机械应力等恶劣环境中的长期可靠性。通过该认证的产品被认为符合全球汽车行业的质量与安全要求。

2. 板弯曲试验在认证过程中的作用

在实际应用中,光电子元器件常被焊接在PCB(印刷电路板)上,PCB在装配、焊接、运输及车辆运行过程中可能承受机械弯曲应力。板弯曲试验旨在模拟这些应力,以确保元器件在PCB上的结构稳定性和电气连接可靠性。

1. 提高抗机械应力能力

在PCB安装和车辆运行时,产品可能会因PCB弯曲、振动或热膨胀而产生机械应力。板弯曲试验确保元器件的焊点、引脚和封装结构在此类应力下不会发生断裂或松动,避免产品失效。

2. 降低失效风险,延长产品寿命

该测试有助于识别潜在失效模式,如:

- 焊点断裂或剥离(引脚与PCB失去连接)。

- 封装损坏与引脚翘曲(元件机械固定失效)。

- 电气性能恶化(电气信号传输受阻)。

3. 提高产品长期运行的可靠性

通过该测试认证的光电子元器件能在高振动、温度波动和长期运行环境下保持稳定的电气性能与机械结构完整性,满足汽车行业对产品使用寿命和可靠性的高要求。

1. 测试标准依据

板弯曲试验的实施依据是 AEC-Q102-002 标准,测试中涉及 样品准备、设备要求、试验步骤与判定标准。

2. 板弯曲试验的具体流程与步骤

(1)样品准备

- 样品尺寸: 按照 AEC-Q102 标准表2的规定选择。

- PCB基板要求: 使用供应商提供的FR4板,符合特定厚度和层厚度要求。

- 元器件安装: 使用符合 JEDEC J-STD-020 标准的回流焊接曲线进行安装,确保焊点质量。

(2)测试设备要求

- 弯曲试验装置: 配备高精度的机械弯曲夹具和力传感装置。

- 弯曲能力: 装置需能够施加足够的机械力,使PCB板弯曲至少 2毫米,或根据客户规格要求弯曲更多。

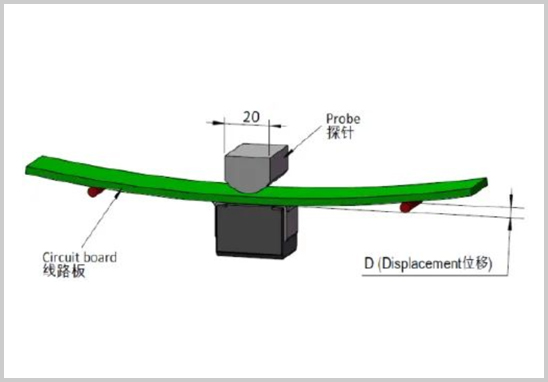

(3)测试过程

1. 固定样品: 将焊接好的PCB置于试验装置的夹具中,光电子元器件面朝下。

2. 施加弯曲应力: 缓慢施加规定的机械力,将PCB板弯曲至目标弧度。

3. 应力维持时间: 在 60秒(+5秒) 内维持弯曲状态。

4. 卸载应力: 移除应力后,观察样品结构和电气性能变化。

(4)判定标准

- 物理完整性: 样品无焊点断裂、引脚变形、封装开裂等结构损坏。

- 电气稳定性: 弯曲前后的电气参数(如电阻、电压降) 符合产品规格要求。

- 无潜在失效模式: 无任何影响正常功能的潜在失效迹象。

板弯曲试验在AEC-Q102认证中扮演着关键角色,其实施过程需要专业设备与丰富经验。如果您的企业正准备申请AEC-Q102 认证,我们作为专业的第三方AEC-Q102认证测试机构,可为您提供:

- 全面的AEC-Q102认证测试方案。

- 符合国际标准的测试设备与实验环境。

- 经验丰富的测试与技术支持团队。

- 认证报告支持,帮助产品顺利通过市场监管审核。

联系我们,让您的光电子元器件通过严格的AEC-Q102试验,快速进入全球汽车电子市场,赢得更广阔的商业机遇!

如果您对我司的产品或服务有任何意见或者建议,您可以通过这个渠道给予我们反馈。您的留言我们会尽快回复!